Пултрузия

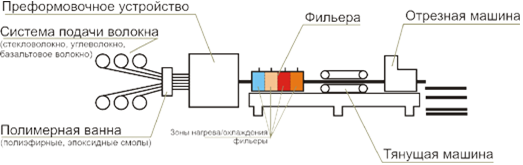

Принцип и схема линии пултрузии

Пултрузия - эффективная технология получения композитных материалов

Производство высоконаполненных стеклопластиковых, углепластиковых базальтопластиковых профилей (оконных, конструкционных, строительных)

Пултрузия ( протяжка ) — технология изготовления высоко наполненных волокном композиционных деталей с постоянным поперечным сечением на основе волокон стекла, углерода, базальта и полимерных смол.

Типичный процесс пултрузии

Пултрузия - это экономичный метод производства прямых композитных изделий с постоянной площадью поперечного сечения.

Процесс пултрузии - это автоматизированный непрерывный процесс, требующий небольших трудовых затрат.

Пултрузионная установка включает в себя систему подачи волокна, полимерную ванну, преформовочное устройство, нагретую фильеру (прессформу), синхронизированную тянущую машину и отрезную машину.

В качестве полимеров обычно используют полиэфирные, виниловые, эпоксидные смолы. В последнее время используют специальные «пултрузионные» смолы и отвердители оптимизированные для пултрузионного процесса, это повысило скорость процесса до 4…6 метров в минуту (первые пултрузионные установки имели скорость протяжки около 1 м/мин.) Наиболее часто используемыми в пултрузии волокнами являются стекловолокно и графит.

Технологический процесс:

Волоконные нити или маты подаются с катушек и пропускаются через полимерную ванну, где они пропитываются полимером.

Затем пропитанные полимером волокна пропускаются через преформовочное устройство, которое придает волоконно-полимерному составу желаемую форму и выравнивает волокна.

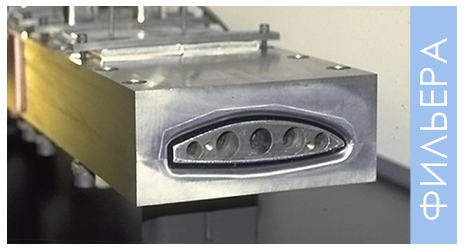

После прохождения преформовочных устройств волокна и незатвердевший полимер пропускаются через нагретую прессформу (фильеру). Входная зона фильеры при определенных режимах охлаждается водой, чтобы не допустить преждевременной коагуляции полимера на входе.

Несколько комплектов нагревателей, находящихся в прямом контакте с фильерой, создают несколько зон нагрева (обычно 4...6), и обеспечивают оптимальные для процесса полимеризации температурный профиль. Температурный профиль задает система управления в зависимости от изделия и скорости протяжки. Как и процессе экструзии, во время пултрузии возникают эффекты саморазогрева (экзотермическая реакция в полимере).

Конечный продукт, выходящий из фильеры - это сильно отвержденный продукт, не требующий обработки. Отвержденный продукт вытягивается из фильеры вытяжной машиной и в отрезной машине распиливается на на готовые к использованию сегменты.

Параметры обработки оказывают значительное влияние на целостность композитного изделия. Правильный выбор скорости протяжки, температурный профиль фильеры, оптимальный объем волокна, выбор и совместимость волокон и полимерной матрицы, хорошая упаковка волокон, кинетические свойства полимера и правильная пропитка полимером являются ключевыми факторами, определяющими качество продукта.

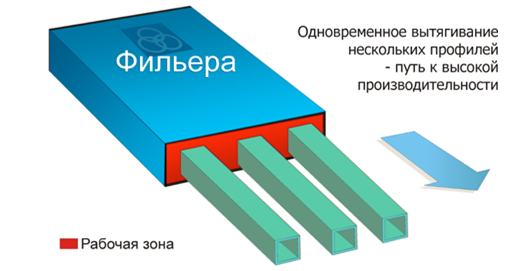

Относительным недостатком пултрузионной технологии является ограничение по скорости процесса (3…6 м/мин) которое является компромиссом скорости полимеризации смол и качеством продукции, и при существующих материалах пока является предельной.

Однако это ограничение в большей степени касается маломощных установок. Высокую производительность можно достигнуть на установках с большой рабочей зоной, в этом случае одновременно протягивается несколько профилей

В настоящее время производятся пултрузионные машины с размерами рабочей зоны от 305х100 мм (усилие протяжки 5,5 тонн) до 1270х305 мм (усилие протяжки 18 тонн).

Перспективы рынка:

Сферы применения пултрузии, имеют колоссальный потенциал, это: строительная арматура, оконные профили и конструктивные элементы для транспорта, и многое другое.

Стеклопластиковый профиль имеет ряд преимуществ перед традиционными материалами:

• Улучшенные физико-механические свойства

• Низкий удельный вес (в 4 раза легче стали)

• Неподверженность коррозии, гниению, короблению

• Уникальная химостойкость

• Трудногорючесть, не выделяет при пожаре сильнодействующего газа-диоксина, в отличии от поливинилхлорида

• Низкий тепловой коэффициент линейного расширения

• Широкий диапазон рабочих температур

• Хорошие электроизоляционные свойства.

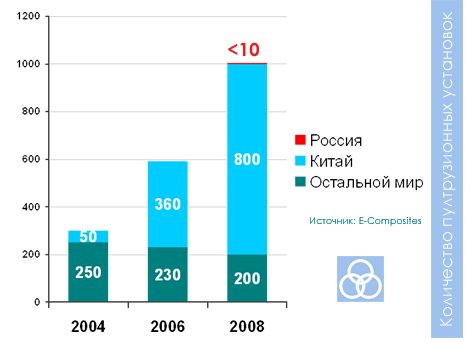

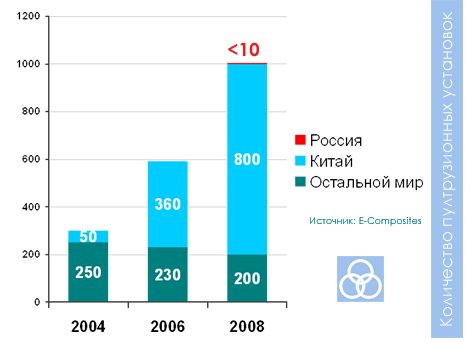

Пултрузионная технология стремительно завоевывает технологический мир. В перид с 2004 по 2008 год мировой парк пултрузионных машин увеличился в 4 раза.

Другой тенденцией мирового рынка последних лет стал перенос пултрузионных производств в Китай, это связано с желанием европейских производителей повысит конкурентоспособность за счет снижение затрат на рабочую силу, и общехозяйственные и общепроизводственные издержки.

В россии в ближайшие годы можно ожидать вплеск спроса на пултрузионное оборудование. Это связано со многими причинами: относительно не высокой ценой оборудования, рост интереса к композитным материалам, политикой государства в сфере энергосбережения и снижения стоимости строительства. (Вступил в действие Федеральный закон №261 «Об энергосбережении и о повышении энергетической эффективности», Министерством регионального развития утверждена «Стратегия развития промышленности строительных материалов до 2020 г.»

В первую очередь законы о энергоэффективности ударят по оконным ПВХ профилям - в большинстве они не соответствуют современным требованиям энергосбережения. Кстати, это уже произошло в Европе, где закон о энергосбережении 2009 года запретил применения большей части существующих ПВХ профилей.

В современном строительстве доля затрат на стальную арматуру достигает 20...40% от общей стоимости строительства. Именно поэтому большим потенциалом для снижения стоимости строительства обладает стеклопластиковая строительная арматура - она прочнее стальной, в четыре раза легче стальной (снижение нагрузки на фундамент), и в 2 раза дешевле.